Heb je ooit overwogen de fascinerende reis die je favoriete frisdrank of sap maakt voordat het in een fles of blikje komt? Het idee klinkt misschien gek, maar het is met succes gedaan met een hightech product genaamd de wast-, vult- en dopmachine. Maar nu bekijken we het domein van deze machine nader en zien waarom het werkt als toverij.

Voordelen van de Washing Filling and Capping Machine

Er zijn veel voordelen die kunnen worden geboden aan drankbedrijven met een was-, vull- en dekselmachine. Ten eerste versnelt het het invullen van elke container een voor een bijna met een factor Saint-Saens. Het heeft niet alleen dat potentieel, maar kan honderden of zelfs duizenden flessen in Loch binnen een paar uur invullen. Het garandeert ook perfecte vloeistofmaten in elke fles om klantverwarheid te voorkomen door verschillende producten te ontvangen.

In de loop der jaren zijn echter opmerkelijke vooruitgangen geboekt in de automatische flesdraaiende wasvullend bedekkingsmachine. De machine is nu ook uitgerust met sensoren die eventuele onreinheid kunnen identificeren, zoals als de container tijdens het proces is beschadigd, waardoor de veiligheid van consumptie voor klanten wordt verbeterd en de risico's van verontreiniging worden verlaagd. Daarnaast heeft de machine een hogere vultsnelheid, waardoor er betere prestaties worden behaald en er minder verspilling ontstaat.

Iemand kan zich afvragen of de wasvullend bedekkingsmachine veilig is om mee te werken of niet? De machine is ontworpen met veiligheidsstops die ervoor zorgen dat werknemers nooit direct contact zullen maken. De ontwerp staat gebruikers ook toe hem gemakkelijk schoon te maken, wat helpt bij het minimaliseren van de kans op verontreiniging. Bijvoorbeeld, bedrijven die deze machine gebruiken, moeten strikte veiligheidsprotocollen volgen om ervoor te zorgen dat de producten veilig zijn voor de consumenten.

Hoe bedient u de Wasvullend en Bedekkingsmachine

Het is vrij eenvoudig om de was-, vull- en afsluitmachines te bedienen als je de werking kent. Allereerst worden de dozen grondig geschrobd om alle vuil weg te halen. Vervolgens wordt de vloeistof gepompt in de blikken via een geschikte klep. De verpakkingen worden dan gesloten om onnodige uitlekken te voorkomen. In de handen van een ervaren werknemer (die speciale training heeft ondergaan) sturen ze met chirurgische precisie.

Vull- en afsluitmachines worden vaak door één fabrikant gebouwd om de wederzijdse compatibiliteit van beide apparaten te tonen. Het bedrijf dat was-, vull- en afsluitmachines gebruikt, hebben de meeste bedrijven toegang tot technici ter plaatse die service kunnen bieden als er uitvaltijden optreden bij reparatieservices voor machinestoringen na gebruik over aanzienlijke tijdsperioden. Deze technici zijn experts op het gebied van de apparaten en kunnen daarom snel problemen diagnosticeren, waardoor de downtimew voor het bedrijf wordt verminderd.

Deze was-, vull- en dekselmachine staat bekend om zijn duurzaamheid door zijn constructie van sterke materialen die een uitstekende kwaliteit bieden. Het is zeer gemakkelijk in gebruik en onderhoud, waardoor de kans op storingen wordt vermeden en er geen problemen ontstaan voor een verhoogde efficiëntie. Wanneer een bedrijf deze machine gebruikt, is het eindproduct gegarandeerd van hoge kwaliteit.

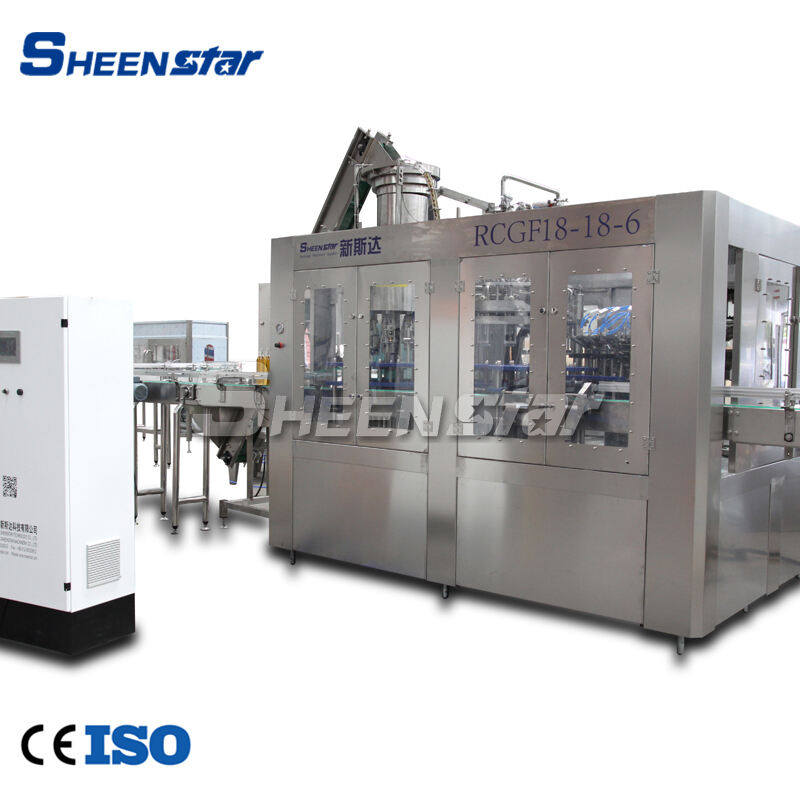

Van de inkoop van grondstoffen tot en met de fabricage en productie staat ons ervaren en gespecialiseerde kwaliteitscontroleteam klaar. De kwaliteitsafdeling binnen het bedrijf voert continu inspecties uit bij elke stap van het proces voor de was-, vul- en afdekmachine om te garanderen dat de gebruikte apparatuur voldoet aan strenge kwaliteitsnormen. De materialen zijn van topkwaliteit SUS304/SUS316, eenvoudig te reinigen en zeer duurzaam. De elektrische componenten zijn van gerenommeerde merken met uitstekende kwaliteit, goede service en na-verkoopservice.

Sheenstar biedt volledige oplossingen voor de drankproductie, zoals zuiver water, vruchtensappen, frisdranken, oliën, wijn, sojamelk, yoghurt en nog veel meer. De verpakkingen kunnen bestaan uit glas, plastic vaten, 5-gallonvaten of blikken. De complete lijn omvat watersystemen voor waterbehandeling en voorbehandelingssystemen voor dranken, evenals een spuitgietmachine voor flesproductie, en een was-, vul- en afdekmachine.

Sheenstar heeft 15 jaar rijke ervaring in de branche van drankmachines, met integratie van wassen-vullen-afdekkenmachines, onderzoek en ontwikkeling, verkoop en after-sales service, en is gecertificeerd volgens ISO9001, CE, SGS en diverse andere certificeringen. Wij kunnen op basis van marktonderzoek, klantvragen en budget geschikte machines voor klanten ontwerpen. Klanten van Sheenstar zijn zeer tevreden over de producten en diensten die wij leveren. Sheenstar geniet een gerenommeerde reputatie in de branche van drank- en watermachines.

Aanpassing van was-, vul- en afsluitmachines beschikbaar om tegemoet te komen aan de behoeften van onze klanten. Wij leveren een lay-outschema voor de fabriek om de fles en etiket te ontwerpen. Wij kunnen een productieplanning leveren tijdens het productieproces van de machine. Tegelijkertijd beschikken wij over een professionele afdeling voor naverkoopdienst die snelle en deskundige technische bijstand verstrekt. De ingenieurs zullen de productiefaciliteit van de klant bezoeken om de apparatuur te installeren, testen en in bedrijf te stellen. Zij zullen de werknemers ook trainen in het gebruik en het onderhoud van de apparatuur. Dit zorgt voor een vlotte werking van de apparatuur en de efficiëntie van de productie.

Een ander punt dat je kunt zeggen over de was-, vull- en dekselmachine is hoe veerkrachtig deze machines kunnen zijn -- ze vullen dingen zo divers als frisdrank etc., tot zelfs water en ook producten met olie? Hoewel de hoofdindustrie die wordt ondersteund door deze machine voedsel en drank is, heeft hij ook nuttige toepassingen in andere industrieën waar vloeistofvulling nodig is. Dit geeft hem een voordeel bij het opslaan van vloeibare producten in bedrijven.

De wast-, vult- en dopmachine is een zegen voor de drankindustrie. Waarom De Ideaalste Machine in Drankproductie Deze machine is nog steeds ideaal in de productie vanwege haar focus op efficiëntie, nauwkeurigheid en veiligheid, die van generatie op generatie is doorgegeven tot vandaag de dag, wat natuurlijk zorgt dat bedrijven niet alleen de smaak en normen van klanten halen, maar ook hun verwachtingen overtreffen.