Geschwindigkeit und Genauigkeit sind die beiden Faktoren, die die Welt der modernen Fertigung dominieren. Glasfüll- und Verschließmaschinen sind eines der führenden Beispiele für technologische Durchbrüche in der Verpackungsindustrie. Diese Maschinen verändern vollständig die Weise, wie wir unsere Produkte verpackt haben, und geben uns einen Einblick in das Aussehen der Fertigung in ihrer reinsten Form. Diese Maschinen revolutionieren den Bereich mit Lösungen, die sich gleichzeitig auf Produktivität und Nachhaltigkeit konzentrieren, also steigen wir in diese erstaunlichen Mechanismen ein. Die Zukunft der Glasfüll- und Verschließmaschinen. Wenn es um die Technologie hinter der Mechanik von Glasfüll- und Verschließvorgängen geht, sehen wir eine helle Zukunft voller Integration und Flexibilität. Die künftigen Geräte der Industrie werden über künstlich-intelligent gesteuerte prädiktive Wartung verfügen; sie werden in der Lage sein zu erkennen, wenn etwas schief gehen wird, und es vorher beheben. Dadurch wird Downtime eliminiert und die Lebensdauer des Equipments erhöht. Darüber hinaus wird auch die IoT-Technologie verbessert, wobei der Gedanke im Hintergrund ist, dass jede Maschine in der Lage sein wird, Daten automatisch an andere Teile der Produktionslinie zu senden und zu empfangen, was eine perfekte Lösung in Bezug auf Souveränität bietet. Ihre Produktionslinie mit automatisierter Glasverarbeitung verbessern. Automatisierung ist ein riesiger Spielchanger bei der Glasverarbeitung, indem sie Produktionsanstrengungen und Effizienz auf ein völlig neues Niveau gebracht hat, während gleichzeitig Arbeitskosten reduziert werden. Automatische Maschinen sind für Hochleistungs-Glasfüllvorgänge und -Abschlusshandlungen verfügbar; sie sind viel schneller als Menschen bei manueller Bearbeitung möglich wäre. Sie produzieren nicht nur konstante Füllstände und Abschlusshandlungen, sondern verfügen auch über automatische Glasladung und variablen Geschwindigkeits- und Drehmoment-Einstellungen, die einen reibungslosen Betrieb gewährleisten. Dies ermöglicht es Produzenten, ihre Arbeitskräfte dort einzusetzen, wo sie am besten arbeiten, anstatt Teile zu verfolgen und zu stapeln.

Qualitätskontrolle ist einer der wichtigsten Faktoren im Verpackungsbereich, und neue Deckeltechnologien sind essenziell, um dieses Ziel zu erreichen. Heutzutage werden Drehmomentsensoren und elektronische Verschließköpfe auf jeder Linie eingesetzt, um die Gläser korrekt zu verschließen; andernfalls könnte es zu Lecks oder Frischhaltungsproblemen kommen. Dies garantiert nicht nur die Produktsicherheit, sondern führt auch zu einem höheren Sicherheitsniveau für den Verbraucher. Darüber hinaus sind die Visionssysteme innerhalb dieser markierten und versiegelten Deckel kritisch für die Überwachung der Flaschen, da sie auch die Ausrichtung des Deckels kontrollieren, was eine weitere Qualitätskontrolleschicht zur Integrität des Verschlusses darstellt.

Eine wesentliche Eigenschaft für eine Produktlinie über verschiedene Branchen hinweg wird Flexibilität sein. Glasfüllmaschinen für Gläser unterschiedlicher Größe und Form, die zum Verpacken von dicken Saucen, Syrups oder feinem Pulver verwendet werden, werden als Mehrzweck-Glasfüller hergestellt. Die Fähigkeit, sehr schnell von einer Konfiguration zur nächsten zu wechseln, macht das System flexibel, sodass Hersteller ihre Systeme einfach an Änderungen der Produktionslinien oder an den Bedarf in Hochsaison anpassen können. Dies mag aus der Perspektive des Büros wie ein kleines Detail erscheinen, ist jedoch von großer Bedeutung, da Unternehmen so viele Produkte bereitstellen können, ohne dass die Maschinen nur auf einen Typ eingestellt sind; dies bedeutet, dass sie effektiver mit ihren Kapitalinvestitionen umgehen können.

Nachhaltigkeit ist heute für Unternehmen auf der Welt keine Option mehr. Bei Trolle und anderen ähnlichen Glasfüll- und -verschließmaschinen gibt es einige Merkmale, die gut für die Umwelt sind: energieeffiziente Motoren (völlig GRÜN!); reduzierte Materialabfälle bei Produktwechseln – manche können den Schrott um 60 % oder mehr über lange Produktionsläufe reduzieren; recycelbar ohne Modifikationen benötigt. Einige Maschinen sind auch ausgestattet, um überschüssiges Produkt zur späteren Wiederverwendung zu sammeln, was ihre ökologischen Fußabdrücke weniger verschwenderisch macht. Die Einbindung langlebiger, recycelfreundlicher Komponenten während der OEM-Produktion trägt ebenfalls zur gesamten Reduktion von Kohlendioxidemissionen über den Lebenszyklus der Maschinen bei. Wenn Hersteller diese grünen Technologien einsetzen, tragen sie positiv zur Kreislaufwirtschaft bei, was umweltfreundliche Verbraucher begünstigt und letztlich in einen weiteren Kundensegment zugreift, das öko-bewusst ist.

Zusammengefasst werden Glasurfüll- und Verschließmaschinen rasch für die wachsenden Anforderungen der modernen Produktion verbessert. Somit bahnen diese Maschinen den Weg zu einer verantwortungsbewussten Verpackungszukunft: hoher Automatisierungsgrad, keine Kompromisse bei Qualitätsstandards und Anpassungsfähigkeit an verschiedene Branchen sowie nachhaltigere Lösungen. Wir erwarten, dass dieser Trend noch schneller einsetzt – und die Innovationsvorteile entlang der gesamten Verpackungswertschöpfungskette mitträgt, da die Technologie intelligenter, anspruchsvoller und zirkulärer wird.

Wir sehen eine helle Zukunft, voller Integration und Flexibilität, wenn es um die Mechanik hinter der Glasfüll- und -verschließtechnologie geht. Die Geräte der nächsten Generation werden mit vorhersagender Wartung, die von KI angetrieben wird, ausgestattet sein – sie können Probleme erkennen und lösen, bevor sie eskalieren. Mit diesem proaktiven Ansatz wird Downtime minimiert und die Lebensdauer der Anlagen verlängert. Darüber hinaus werden Verbesserungen im Bereich IoT diese Maschinen in der Lage sein lassen, Daten automatisch mit anderen Teilen der Produktionslinie auszutauschen, damit jeder Prozess zu jeder Zeit optimal arbeitet und uneingeschränkte Verfügbarkeit gewährleistet ist.

Im Bereich der Glasverarbeitung hat sich Automatisierung als enormer Spielchanger erwiesen und die Produktivität auf neue Höhen getrieben, während sie die Arbeitskosten erheblich gesenkt hat. Hochleistungs-Lösungen für das Füllen und Verschließen von Gläsern sind in Form von automatisierten Maschinen verfügbar, die deutlich schnellere Geschwindigkeiten im Vergleich zu manuellen Optionen bieten. Diese gewährleisten konstante Füllmengen und einheitliche Verschluszanwendung. Die Systeme verfügen außerdem über automatisches Glasladung, variablen Geschwindigkeits- und Drehmoment-Einstellungen für einen reibungslosen Betrieb. Diese Automatisierung ermöglicht es Herstellern, ihre Arbeitskräfte dort einzusetzen, wo sie am besten wirken, anstatt sie mit Teilstaplung und -verfolgung zu beschäftigen, was die Gesamtleistung erhöht.

Im Verpackungsbereich ist die Qualitätskontrolle ein Schlüsselelement, und um dieses Ziel zu erreichen, sind neue Verschlußtechnologien sehr wichtig. Heute werden Drehmoment Sensoren und elektronische Verschlußköpfe auf jeder Linie eingesetzt, um sicherzustellen, dass Gläser richtig verschlossen werden – Lecks oder damit verbundene Probleme, die die Frische des Produkts beeinträchtigen könnten, werden so vermieden. Dies gewährleistet nicht nur die Erhaltung der Produkt Sicherheit, sondern verbessert auch die Sicherheit und Zufriedenheit der Verbraucher. Darüber hinaus führen die in diese Maschinen integrierten Visionssysteme eine genaue und überwachte Prüfung der Deckelausrichtung und der Dichtungsintegrität durch, was einen weiteren Aspekt des Qualitätskontrollprozesses darstellt.

Eine der wichtigsten Eigenschaften für eine Vielzahl von Branchen ist die Vielseitigkeit. Mehrzweck-Füllmaschinen für Gläser sind darauf ausgelegt, Gläser unterschiedlicher Größen und Formen zu füllen, die Produkte wie z.B. dicke Soßen, Syrups oder feine Pulver enthalten können. Diese Flexibilität ermöglicht einen einfachen Wechsel zwischen den Aufbauten und lässt Hersteller auf Grundlage von Änderungen in Produktlinien oder saisonalen Nachfragen schnell anpassen. Diese Flexibilität ermöglicht es Unternehmen, eine große Vielfalt an Produkten anzubieten, ohne Maschinen speziell für jeden Typ benötigen zu müssen, was ihnen hilft, ihre Kapitalinvestitionen zu optimieren.

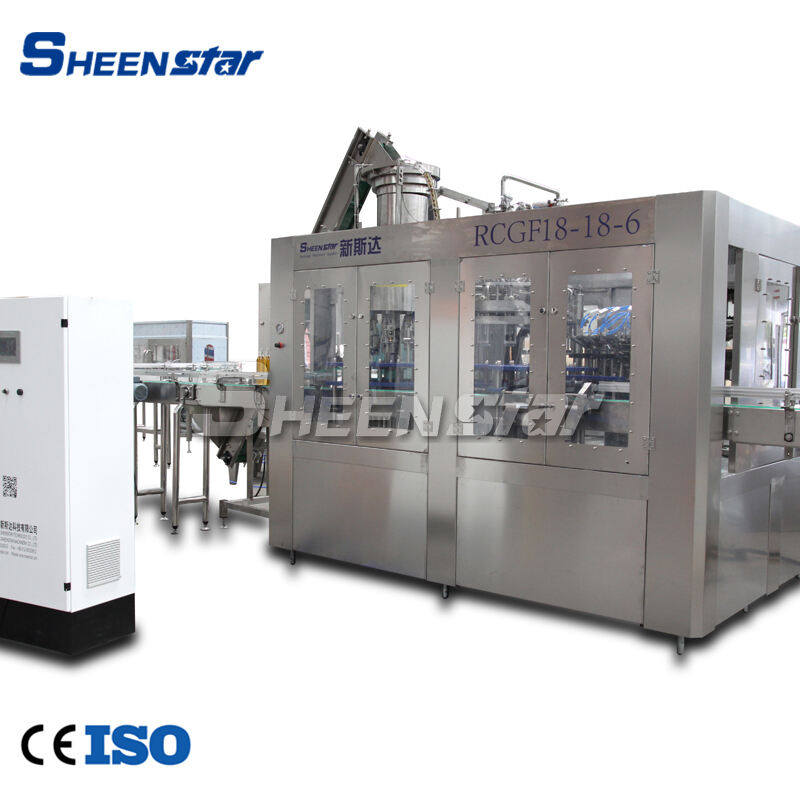

Sheenstar verfügt über mehr als 15 Jahre Erfahrung in der Getränkemaschinenindustrie und bietet integrierte Leistungen in Produktion, Forschung und Entwicklung sowie Kundendienst und Vertrieb nach dem Verkauf; das Unternehmen ist nach ISO 9001, CE, SGS und zahlreichen weiteren Zertifizierungen akkreditiert. Unser Expertenteam entwickelt auf Grundlage einer Marktanalyse, Kundenanfragen und des verfügbaren Budgets die optimale Maschine für jeden Kunden. Unsere Kunden sind vollständig zufrieden mit den von unserem Unternehmen bereitgestellten Geräten und Dienstleistungen. Wir haben uns einen respektablen Namen in der Branche für Getränke- und Wasserausrüstung erworben.

Anpassungsoptionen stehen zur Verfügung, um die Anforderungen unserer Kunden zu erfüllen. Wir können einen Überblick über die Fabriklayoutplanung liefern und die Abfüll- und Verschließmaschine für Gläser und Flaschen entwerfen. Wir können zudem einen Überblick über den Fertigungsprozess bereitstellen. Darüber hinaus verfügen wir über ein hochqualifiziertes After-Sales-Support-Team, das schnelle und umfassende technische Unterstützung bietet. Ingenieure besuchen die Fabrik des Kunden, um die Ausrüstung zu installieren und zu testen. Sie schulen die Mitarbeiter auch im sicheren Betrieb und in der Wartung der Ausrüstung. Dadurch wird ein störungsfreier Betrieb der Ausrüstung sowie eine hohe Produktionsgeschwindigkeit gewährleistet.

Die Abfüll- und Verschließmaschine für Gläser und Flaschen bietet komplette Getränkeproduktionssysteme für reines Wasser, Fruchtsäfte, Öl, Sojamilch, Wein und Joghurt. Behälter können Glasflaschen, Kunststoffflaschen oder 5-Gallonen-Fässer sowie andere Behälter sein. Die komplette Anlage umfasst Wasseraufbereitungseinrichtungen für die Vorbehandlung von Getränken, eine Spritzgussmaschine zur Flaschenherstellung sowie eine Abfüll-, Spül-, Verpackungs- und Verschließmaschine.

Von der Beschaffung der Rohstoffe über die Produktion bis hin zur Fertigung verfügen wir über ein fachkundiges und erfahrenes Team für die Inspektion von Glasfüll- und Verschließmaschinen. Unsere Qualitätsprüfabteilung achtet auf jedes Detail, um sicherzustellen, dass alle Geräte hohe Qualitätsanforderungen erfüllen. Die Materialien bestehen aus hochwertigem SUS304/SUS316. Sie sind leicht zu reinigen und weisen eine lange Lebensdauer auf; zudem stammen die elektrischen Komponenten von namhaften Marken mit guter Qualität und einem zuverlässigen Kundendienst.

Nachhaltigkeit ist eine unverzichtbare Option für Unternehmen in der heutigen Welt. Moderne Glasfüll- und Verschließmaschinen verfügen über mehrere Funktionen, die umweltfreundlich sind, darunter: energieeffiziente Motoren; weniger Materialverschwendung bei Produktwechseln – manche können den Schrott um 60 % oder mehr reduzieren bei langen Produktionsläufen; recycelfreundlich ohne notwendige Modifikationen. Einige Maschinen bieten zudem die Möglichkeit, überschüssiges Produkt zur Wiederverwendung einzufangen, was ihren ökologischen Fußabdruck reduziert. Zudem wird die Verwendung langlebiger Komponenten, die leicht im Rahmen der Produktion wiederverwendbar sind, ein weiterer entscheidender Schritt auf dem Weg zu einer geringeren CO2-Bilanz über den gesamten Lebenszyklus der Maschinen. Hersteller, die sich an diese grünen Technologien halten, werden einen positiven Einfluss auf die Kreislaufwirtschaft haben und eine zusätzliche Kundschaft gewinnen, die umweltbewusst ist.

Zusammenfassend lässt sich sagen, dass Füll- und Verschließmaschinen für Gläser rasch weiterentwickelt werden, um den wachsenden Anforderungen der heutigen Produktion gerecht zu werden. Deshalb führen diese Maschinen die Zukunft verantwortungsvollen Verpackens an, mit dem Fokus auf extremer Automatisierung, strenger Qualitätskontrolle, Anpassungsfähigkeit an verschiedene Industrien und Nachhaltigkeit. Wir erwarten, dass dieser Trend noch beschleunigt wird – und mit entsprechenden Vorteilen für die Innovation entlang der gesamten Verpackungswertschöpfungskette, da die Technologie intelligenter, flexibler und nachhaltiger wird.